| eKanban-Planungen und -Realisierungen | ||

| Die Aufgabenstellung bzw. Ausgangssituation:

|

In der

Produktion werden für Fertigung und Montage immer mehr Automaten und teure Fachkräfte

eingesetzt. Zudem werden die Produkte komplexer und vielfältiger, dadurch reduziert sich

der verfügbare Platz für einzelne Materialien am Einbauort. Dadurch wird die örtliche

Vorratsmenge sowie deren Bestandsreichweite immer geringer. Für die Erfassung des genauen und aktuellen Material- Nachschubbedarfes in der Montage existieren heute keine automatisierten Systeme. Üblich ist z. Zt. die dezentrale, manuelle und in der Regel nicht aktuelle Erfassung am Einsatzort des Materials. Daraus entstehen oft hohe Folgekosten, da diese Verfahren sehr personalintensiv und fehleranfällig sind. Außerdem werden Lager und Materialfluß durch stoßweise Anforderungen unnötig zeitweise überlastet. Daraus resultiert für die Zukunft die Notwendigkeit einer rein technisch - also automatisch - realisierten Materialbestandsüberwachung und rechtzeitige Auslösung des Materialnachschubs zum Bedarfsort. |

|

Lösungs-Konzept: |

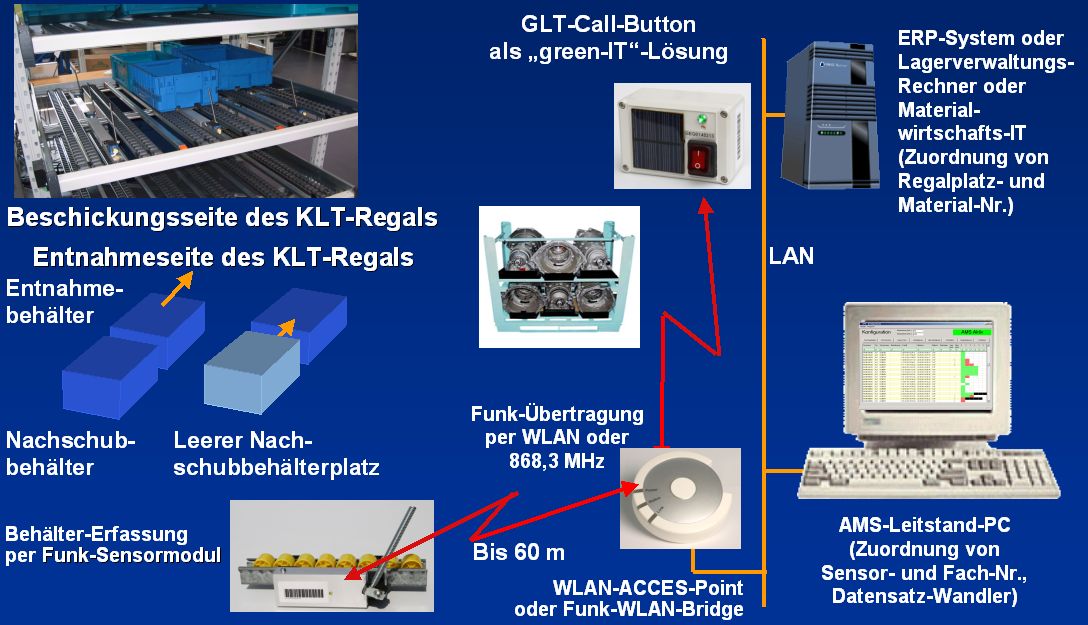

Ein

automatisches Nachschubsteuerungssystem (AMS) mit direkter IT-Anbindung beseitigt die

fehlerträchtige und teure Erfassung durch Personen. Zusätzlich können die Daten online,

d.h. zum Zeitpunkt der Entnahme des Produkts, an die Nachschubsteuerung übergeben werden.

Das System umfaßt die Datenerfassung des Materialverbrauchs vor Ort und die Aufbereitung

der erfaßten Daten für das Materialwirtschafts- oder Warehousemanagement-System.

Zur Erfassung von aktuell auftretenden Materialbedarfen am Bereitstellplatz am Einbauort sind grundsätzlich 2 verschiedene Verfahren möglich: |

|

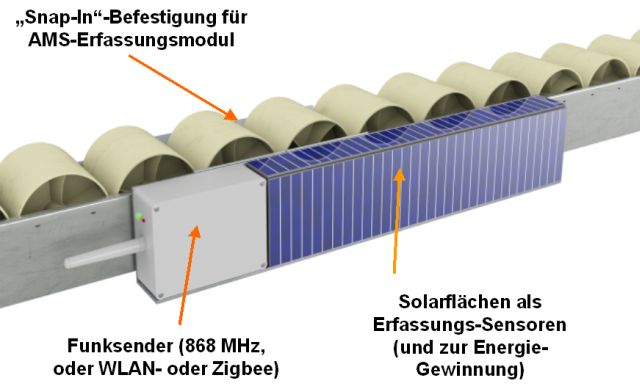

| Variante 1 für KLT | a)

vollautomatische Variante: Einsatz von mechanischen Schaltern als Sensoren in KLT-Durchlaufregalen mit der Belegung von mindestens zwei Stellplätzen (Behälter). Unter dem hinteren Behälter wird eine Vorrichtung (Feder-Schalter) eingebaut, die durch das Nachrutschen des hinteren Behälters auf den vorderen Regalplatz bei Entnahme des leeren vorderen Behälters, über einen Sensor einen entsprechenden Informations-Impuls auslöst.

Wenn nicht nur der KLT-Nachschubstellplatz automatisch überwacht werden soll, sondern direkt 2 Plätze hintereinander, dann bietet sich der Einsatz des AMS-Doppel-Moduls an, welches mit 2 mechanischen Sensoren operiert, aber nur ein gemeinsames LPWAN-Funkmodul verwendet und die Signale differenziert übertragen kann. damit reduzieren sich die Investitionskosten pro zu überwachendem KLT-Stellplatz um rund 25%.

b) Manuelle Variante: Über kleine Call-Buttons, die vorne am KLT-Regal je Material-Nr. angebracht werden, kann in einer weiteren Variante der Nachschubbedarf auch manuell per Knopfdruck über Funk oder WLAN von einem Werker angefordert werden.

|

|

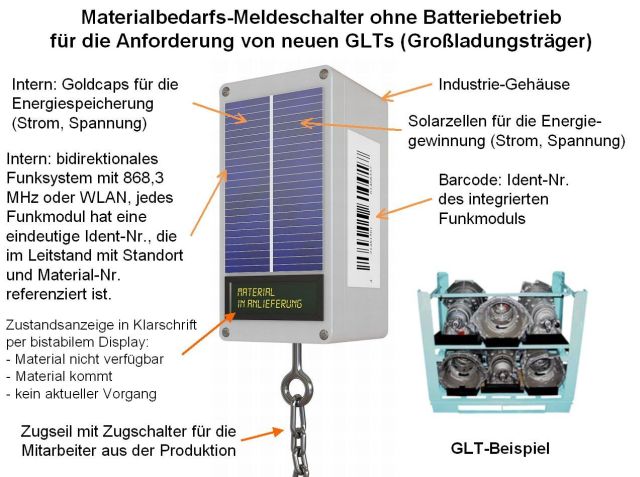

| Variante 2 für GLT

|

Für die Material-Nachschubbestellung von Grossladungsträgern (GLTs) und Grossteilen bzw. Call-Teile; die auch immer nur einzahlig am Band bzw. Montageort vorhanden sind, können die Material-Nachschub-Anforderungen über verschiedene Call-Buttons manuel ausgelöst werden, wie es die nachfolgende Abbildungen darstellt:

Bei größeren offenen Behältern (z. B.

Gitterbox), können auch spezielle Erfassungs-Sensoren eingesetzt werden, die es

ermöglichen, den jeweils aktuellen Füllungsgrad des Behälters mit Material elektronisch

zu erfassen und bei bestimmten, einstellbaren Füllstands-Werten eine entsprechende

Information an das versorgende Logistiksystem zu geben. Der Funk-Accesspoint (siehe auch nachfolgende Abbildung) kann entweder per RJ45-Patchkanel an eine vor Ort installierte WLAN-Bridge oder direkt an das örtliche Ethernet-LAN angeschlossen werden.

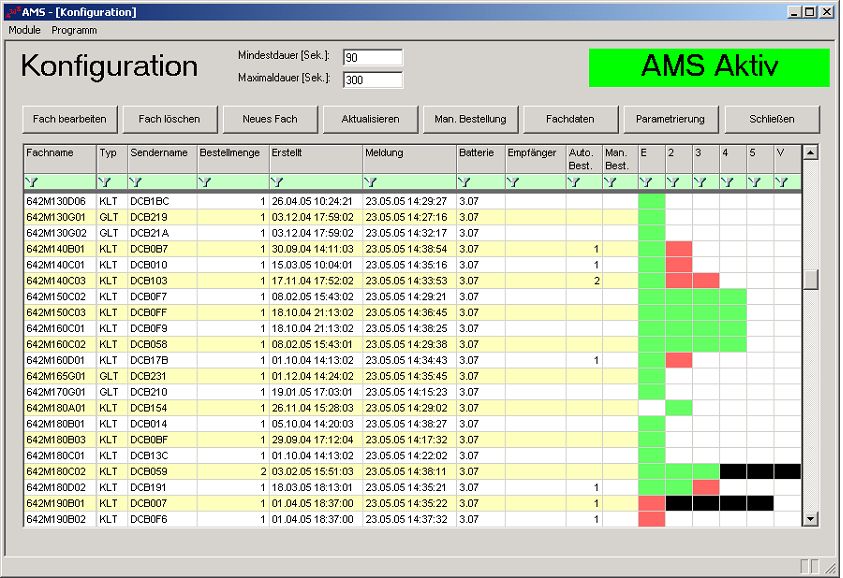

Jede Anforderungseinheit verfügt über ein eigenes Funk-Modul mit individueller Funk-Ident-Nr., die vom System ca. alle 5 Minuten auf den aktuellen Zustand (Bedarf, kein Bedarf, Batterie-Zustand) abgerufen und von der eKanban-Leitstand-Software ausgewertet werden. Die Datenübertragung erfolgt auch ereignisgesteuert, also immer dann, wenn eine Zustandsänderung am Sensor erfolgt, z. B. durch Tastendruck oder der Nachschubbehälter-Platz im KLT-Regal wird durch Nachrutschen frei. Jede Funk-Ident-Nr. wird im eKanban-Leitstand mit der zugehörigen Kanal-Koordinate des jeweiligen KLT-Regals tabellarisch verknüpft. Damit können dann dort auch weitere Informationen wiee z. B. Material-Nr. und/oder Anzahl der jeweils nachzuschiebenden Behälter eingetragen und gepflegt werden. Alternativ können diese Daten-Zuordnungen auch im zuständigen ERP- oder LVS-Rechner gespeichert und gepflegt werden. Bei Veränderungen im KLT-Regal oder am GLT-Montage-Standort können diese auch vor Ort mit einem mobilen MDE-WLAN-Terminal erfasst werden. |

|

| eKanban-Leitstand | So kann

der eKanban-Leitstand sehr genaue und aussagekräftige Statistiken automatisch erstellen,

z. B. über:

Diese Statistiken können von autorisierten Mitarbeitern über Netzwerk-PCs am Büro-Arbeitsplatz abgerufen und z. B. per EXCEL dargestellt bzw. weiter verarbeitet werden

|

|

| Vorteile und Wirtschaftlichkeit |

Die Kosten für ein AMS-System liegen umgerechnet

bei ca. 75 € bis 150 € je Erfassungsstelle (Materialbehälter oder Ruf-Taster). |

|

| Mögliche zukünftige Lösungen | Die

Energieversorgung erfolgt bisher über Batterien und in Zukunft über die Solarflächen

und Dynamotechnik in Zusammenarbeit mit einem Doppelschicht-Kondensatot (Goldcap), so dass

dann kein Batterie-Einsatz mehr notwendig ist (in der Entwicklung befindlich).

|

|

| Kooperations-Hinweis | Die dargestellten Techniken und Entwicklungen werden in Kooperation mit dem Institut für Verkehr und Logistik LOGIS.NET durchgeführt. |

Es gibt

für die verschiedenen Rollenschienen- bzw. KLT-Regal-Fabrikate jeweils individuell

angepasste Halterungen für die AMS-Erfassungsmodule, z. B. für Bito, Schäfer,

ITEM, Creform, Trilogiq, Meta, etc.

Es gibt

für die verschiedenen Rollenschienen- bzw. KLT-Regal-Fabrikate jeweils individuell

angepasste Halterungen für die AMS-Erfassungsmodule, z. B. für Bito, Schäfer,

ITEM, Creform, Trilogiq, Meta, etc.